Original-Artikel als PDF herunterladen

Dieser Artikel erschien in der Eisenbahntechnischen Rundschau (ETR), Ausgabe Mai 2019 und wurde verfasst von unseren Autoren:

Daniela Pfeuffer, Marketingleiterin

Thomas Weberbauer, Technischer Leiter

Thomas Dörfler, Leiter Werkzeugbau

Bernhard Ganter, Teamleiter Vertrieb Bahn

Kunststoffkomponenten im Spritzgießverfahren produziert Wirthwein seit mehr als 50 Jahren, darunter befinden sich rund 3000 Produkte für die Bahnen dieser Welt. Entwicklung und Konstruktion, Werkzeugbau und Serienfertigung kommen aus einer Hand.

„Bahnkomponenten sind die einzigen Teile unseres Produktportfolios, die optisch einfach aussehen“, so Thomas Weberbauer, Technischer Leiter der Wirthwein AG, die in insgesamt fünf Geschäftsfeldern Kunststoffkomponenten im Spritzgießverfahren produziert.

Neben der Bahnbranche fertigt das Unternehmen für die Automobil-, Elektro- und Hausgeräteindustrie sowie für die Medizintechnik. „Dabei sind unsere Bahnprodukte vom Design her eigentlich gar keine Kunststoffteile“, fährt Weberbauer fort, „denn die Geometrie und die teilweise extreme Dickwandigkeit führen sämtliche Lehrbuchmeinungen der Kunststoffverarbeitung ad absurdum.“ Dass es dennoch geht, neben Dübeln auch Winkelführungsplatten, Zwischenlagen, Unterlagsplatten und Kabelkanäle im Kunststoffspritzgießverfahren herzustellen, beweist Wirthwein seit mehr als 50 Jahren.

Dabei begann alles vor genau 70 Jahren, als Unternehmensgründer Walter Wirthwein im baden-württembergischen Creglingen mit der Herstellung von Holzpflöcken für die Sanierung von Holzschwellen startete. Heute beschäftigt die Wirthwein-Gruppe in weltweit 22 Unternehmen rund 3650 Mitarbeiter. Spezialisiert auf die Produktion von Kunststoffkomponenten für den Eisenbahnoberbau sind dabei die Standorte Creglingen, Brandenburg und Kunshan/China. Aber auch am Standort in New Bern, North Carolina/USA werden Bauteile für die Schienenbefestigung im Spritzgießverfahren gefertigt.

Das Besondere im Geschäftsfeld Bahn ist, dass sämtliche Spritzgießwerkzeuge „inhouse“ am Stammsitz Creglingen gefertigt werden. „Unsere innovative Werkzeugtechnik ist Garant für wirtschaftliche Lösungen für unsere Kunden“, erklärt Thomas Dörfler, der die Abteilung Werkzeugbau seit über einem Jahrzehnt leitet. „Doch ehe ein Spritzgießwerkzeug gebaut wird, ist das Know-how der Kollegen aus Entwicklung und Konstruktion gefragt“, so Dörfler, der die räumliche Nähe zwischen Werkzeugbau und Entwicklung/Konstruktion als wichtiges Pfund in die Waagschale legt: „Uns trennen gerade einmal 20 Meter, enger kann der fachliche Austausch untereinander kaum sein“.

Entwicklung & Konstruktion

„In der Entwicklung interessieren uns insbesondere drei Parameter: Produkt, Prozess und Material“, so Thomas Weberbauer. „Auch bei beherrschten Geometrien und bekannten Werkzeugkonzepten für Serienteile prüfen wir permanent, wo neue Technologien Potenziale bieten“. „Wenn wir eine neue Generation Werkzeuge für unsere Serienteile entwickeln, müssen wir alle Möglichkeiten für Verbesserungen nutzen und klären: Was ist technisch möglich, was ist wirtschaftlich geboten?“

Die Entwicklungsabteilung der Wirthwein AG nutzt hierfür neueste Technologien, wie beispielsweise additive Fertigungsverfahren. „Der Druck von Einsätzen im 3D-Verfahren bringt einen Kreativitätsschub ins Unternehmen“, erläutert Weberbauer, der weitere Vorteile sieht: „Kunden können die Funktionalität ihrer Komponente im Einbauzustand testen oder das Teil bei Abstimmungsgesprächen in die Hand nehmen, dies alles reduziert auch die Time-to-Market“.

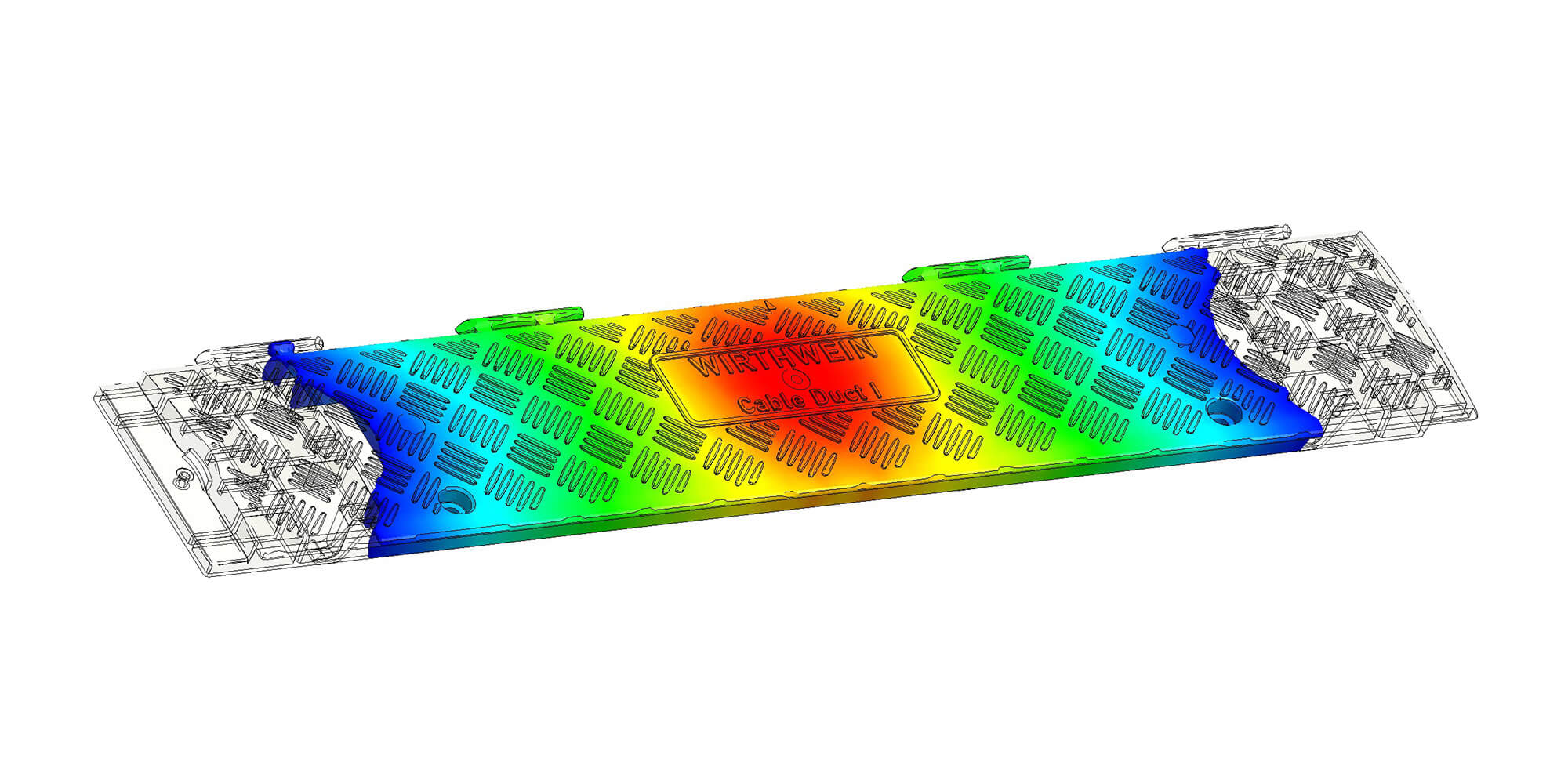

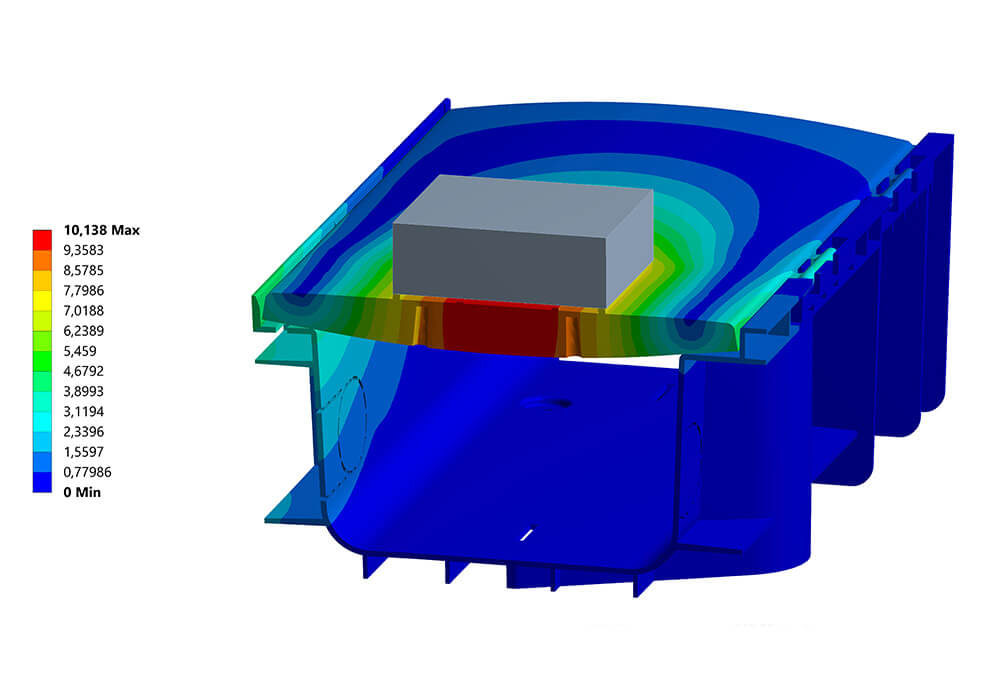

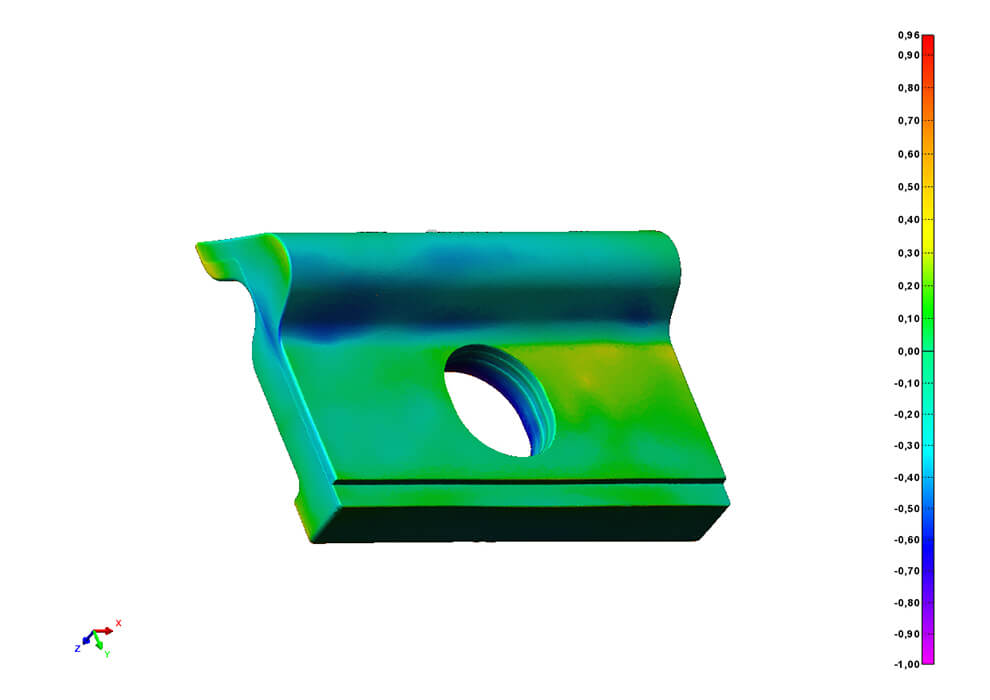

Weitere in der Bauteilentwicklung eingesetzte Technologien sind beispielsweise Mold-Flow-Berechnungen, die Auskunft zur Optimierung der Anspritzpunkte geben. „Mit Hilfe dieser Füllsimulationen leisten wir einen erheblichen Beitrag zur Prozessoptimierung,“ legt Entwicklungsleiter Harald Eisen dar. Eine weitere Software dient der Festigkeitsermittlung: „Mit der Finite-Element-Methode aus dem Hause Ansys sind wir in der Lage, Kraft auf ein Bauteil zu geben, um zu testen, ab welchem Druck das Kunststoffteil an welcher Stelle bricht“. Das Entwicklungsteam um Harald Eisen kann so aussagekräftige Daten zur Festigkeit gewinnen und Einfluss auf die Strukturmechanik nehmen. Diese und weitere Entwicklungsmethoden fanden auch Eingang in den neu entwickelten Kabelkanal, dessen Federsteifigkeit und Isolationswirkung ebenfalls im Hause Wirthwein „ausgetüftelt“ wurde.

„Unsere Entwicklungsarbeit zielt neben einem perfekten Bauteil stets auch auf die optimale Auslegung des Spritzgießwerkzeuges. So werden die Iterationsschleifen gering gehalten“, erläutert Technikchef Weberbauer. Ein weiteres wichtiges Ziel ist ein möglichst geringer Materialverbrauch. „Dieses wurde auch beim neuen Kabelkanal erreicht, der zu den führenden Lösungen auf dem Markt hinsichtlich der Dünnwandigkeit bei gleichzeitig optimierter Festigkeit und Stabilität zu zählen ist“, erklärt Bernhard Ganter aus dem Bahnvertriebsteam. „Polypropylen steht für ein geringes Teilegewicht bei ausgezeichneten physikalischen Eigenschaften. Die Materialeinsparung ist auch ein wichtiger Beitrag zum Umweltschutz“, so Ganter, dessen Fokus vertriebsseitig natürlich vorrangig auf Preisoptimierung und Wirtschaftlichkeit für den Kunden liegt.

Werkzeugbau

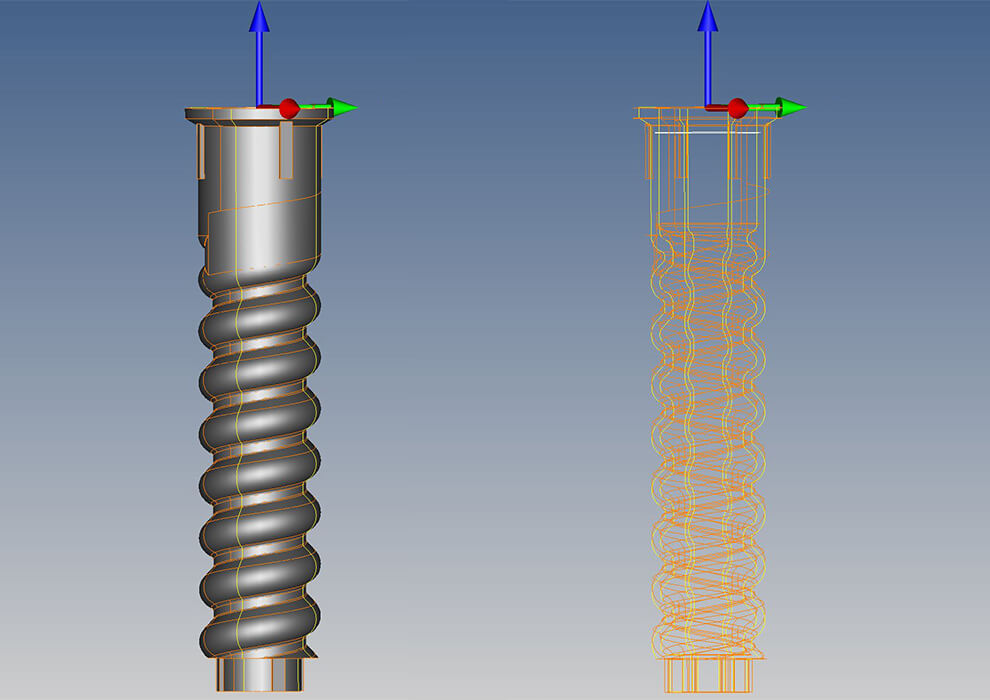

„Bei so viel Know-how, das wir in die Entwicklung von Bauteil und Prozess, in die Konstruktion des Spritzgießwerkzeuges sowie in die Materialauswahl stecken, ist seitens der Eigentümerfamilie Wirthwein ganz klar definiert, dass wir dieses Wissen exklusiv bei uns im Haus behalten“, so der Technische Leiter Thomas Weberbauer. Das bedeutet: Bei Wirthwein werden alle Spritzgießwerkzeuge im Geschäftsfeld Bahn hausintern gebaut, sodass nichts vom langjährigen Know-how transferiert wird. Das rund 40-köpfige Team des Werkzeugbaus am Standort Creglingen greift dabei auf modernste Maschinentechnik zurück: Drehen, Fräsen, Erodieren, Drahtschneiden, Schleifen – alle Anlagen werden von ausgebildeten und erfahrenen Fachkräften bedient. Heraus kommen Spritzgießformen mit optimierten Zykluszeiten und bis zu 16 Kavitäten, die je nach verarbeiteten Materialien auch speziell gegen abrasiven Verschleiß geschützt werden. Alle Spritzgießwerkzeuge werden dabei am Stammsitz in Creglingen perfektioniert, moderne Spritzgießmaschinen stehen zur Abmusterung gleich nebenan. Die Formen werden anschließend zur Serienfertigung an die Wirthwein-Standorte in aller Welt geliefert. „Der Global Footprint von Wirthwein zeigt sich auch im Werkzeugbau“, erläutert Thomas Weberbauer, „denn für die Vor-Ort-Produktion in China, wo eine viel höhere Luftfeuchtigkeit herrscht, müssen wir schon bei der Auswahl der verwendeten Stähle qualitätsrelevante Parameter setzen“.

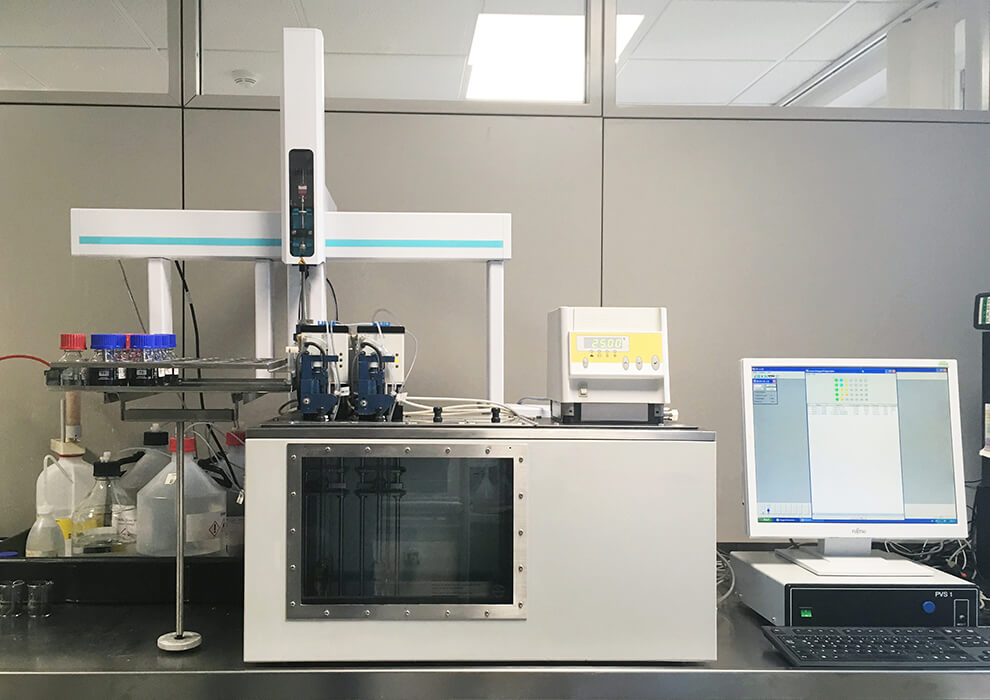

„Einen Qualitätsvorsprung bei der Herstellung der Spritzgießformen bietet auch unser klimatisierter Messraum im Werkzeugbau, wo wir die Formeinsätze direkt nach der Herstellung taktil vermessen und so sofort erkennen können, ob die Maßhaltigkeit passt“, führt der Leiter der Abteilung Werkzeugbau Thomas Dörfler aus. „Der zweite wesentliche Faktor dieser Vermessung ist die Zeitersparnis im Prozess der Werkzeuganfertigung“, so Dörfler. Von der Kundenanfrage bis zur Auslieferung der Fertigprodukte bleibt oft nur ein Zeitfenster von wenigen Wochen.

Serienfertigung

Wirthwein produziert seit über 50 Jahren im Kunststoffspritzguss mit Produktionsmengen in jährlich dreistelliger Millionenstückzahl in mehreren Business Units. „Die Produkte im Geschäftsfeld Bahn werden an nahezu alle Eisenbahngesellschaften Europas und weltweit geliefert“, erläutert Bernhard Ganter, selbst schon seit über 30 Jahren bei Wirthwein in Creglingen tätig.

Das Produktportfolio ist enorm vielfältig und macht Wirthwein zum Weltmarktführer: Über 3000 Bahnartikel bewähren sich seit Jahrzehnten in der Erstausstattung von Bahnstrecken, bei Gleissanierungen oder bei Instandhaltungsmaßnahmen.

„Unser Vorteil ist der enge Austausch zwischen Qualitätssicherung, Werkzeugbau und Spritzgießfertigung“, so Bahnvertriebsteamleiter Bernhard Ganter, „denn eine Modifikation verschiedener Parameter und Prozesse zur Einhaltung der Toleranzen ist immer wieder nötig“. Und dieses Qualitätsversprechen gilt weltweit, die Bahnkomponenten kommen schließlich auf vielen internationalen Strecken zum Einsatz. Wirthwein hat sich dabei Hochgeschwindigkeit auf die Fahnen geschrieben, nicht nur was die Produktion sicherheitsrelevanter Teile für Hochgeschwindigkeitsstrecken anbelangt, sondern auch in der Prozesskette. Dass dabei Technologien zum Einsatz kommen, die auf dem neuesten Stand der Technik sind, ist selbstverständlich. So werden beispielsweise Thermokameras eingesetzt, um die Zykluszeiten zu optimieren.

Die weltweite Logistik zur Belieferung direkt an die Baustellen bzw. an Schwellenwerke in aller Welt ist eine weitere Herausforderung, denn manchmal spielen in diesem Bereich internationale politische Entwicklungen eine Rolle. Lagerbestände, die auf jahrzehntelanger Erfahrung gründen, garantieren Sicherheit und Schnelligkeit.

Qualitätssicherung

„Bei der Produktion sicherheitsrelevanter Komponenten im Geschäftsfeld Bahn ist die Qualitätssicherung elementar“, erläutert Qualitätsplaner Rainer Walch. Die QS-Teams weltweit begleiten dabei die komplette Prozesskette vom Wareneingang bis zum Versand der Fertigprodukte, wobei die gesamte Palette an relevanten Methodiken zum Einsatz kommt: „Wir unterziehen die Materialien schon beim Wareneingang einer strengen Prüfung“, so Rainer Walch, „ein Augenmerk gilt dabei auch der Klimazone, in der das Fertigprodukt zum Einsatz kommt, denn diese stellt unterschiedliche Anforderungen an den verarbeiteten Rohstoff“.

Qualitätsassistenten ermitteln in der Produktion schichtübergreifend die Qualität der hergestellten Fertigprodukte, die engen Toleranzbereichen entsprechen müssen. „Zum Nachweis des Polymerkettenabbaus prüfen wir die Lösungsviskosität vor und nach der Produktion“, erläutert Walch, dessen Team auch für die Schlagzähigkeitsprüfungen nach dem Spritzgießprozess verantwortlich ist, um Auskunft über die mechanischen Eigenschaften des Formteils zu erhalten. An den gefertigten Produkten werden Maß-, Oberflächen- und Materialprüfungen durchgeführt. Hierzu werden neueste Technologien und Möglichkeiten angewendet, wie beispielsweise ein scannendes Messverfahren bei der Maßprüfung der Bauteile. Bei der Oberflächenmessung werden die Rauigkeiten mit Hilfe eines Messmikroskopes ermittelt.

„Unsere Qualitätsarbeit entspricht den Vorschriften und Richtlinien der Deutschen Bahn AG,“ bestätigt der Qualitätsverantwortliche, „Zulassungen, Audits und Zertifikate bescheinigen das hohe Niveau unseres Fertigungsstandards“.

After-Sale-Service

„Für alle der etwa 3000 unterschiedlichen Artikel im Bahnbereich haben wir die Spritzgießformen hergestellt“, so der Technische Leiter Thomas Weberbauer. Wirthwein hält rund 400 verschiedene Formgestelle für Spritzgießwerkzeuge vor, in die die jeweiligen Einsätze der zu fertigenden Kunststoffteile montiert werden.

„Dies bedeutet für den Kunden, dass beispielsweise Artikel, die schon vor 30 Jahren hergestellt wurden, nachbestellt werden können“, so Bahnvertriebsleiter Bernhard Ganter. „Dies ist ein Service, der der Langlebigkeit in der Bahnbranche Rechnung trägt“. Wirthwein ist aufgrund der technischen Ausstattung auch in der Lage, beispielsweise für die Sanierung alter Strecken Kleinaufträge zu realisieren. Werkzeugbauchef Thomas Dörfler sieht darin eine Selbstverständlichkeit: „Bahnwerkzeuge müssen qualitativ hochwertig ausgelegt werden, um Langlebigkeit zu garantieren“.