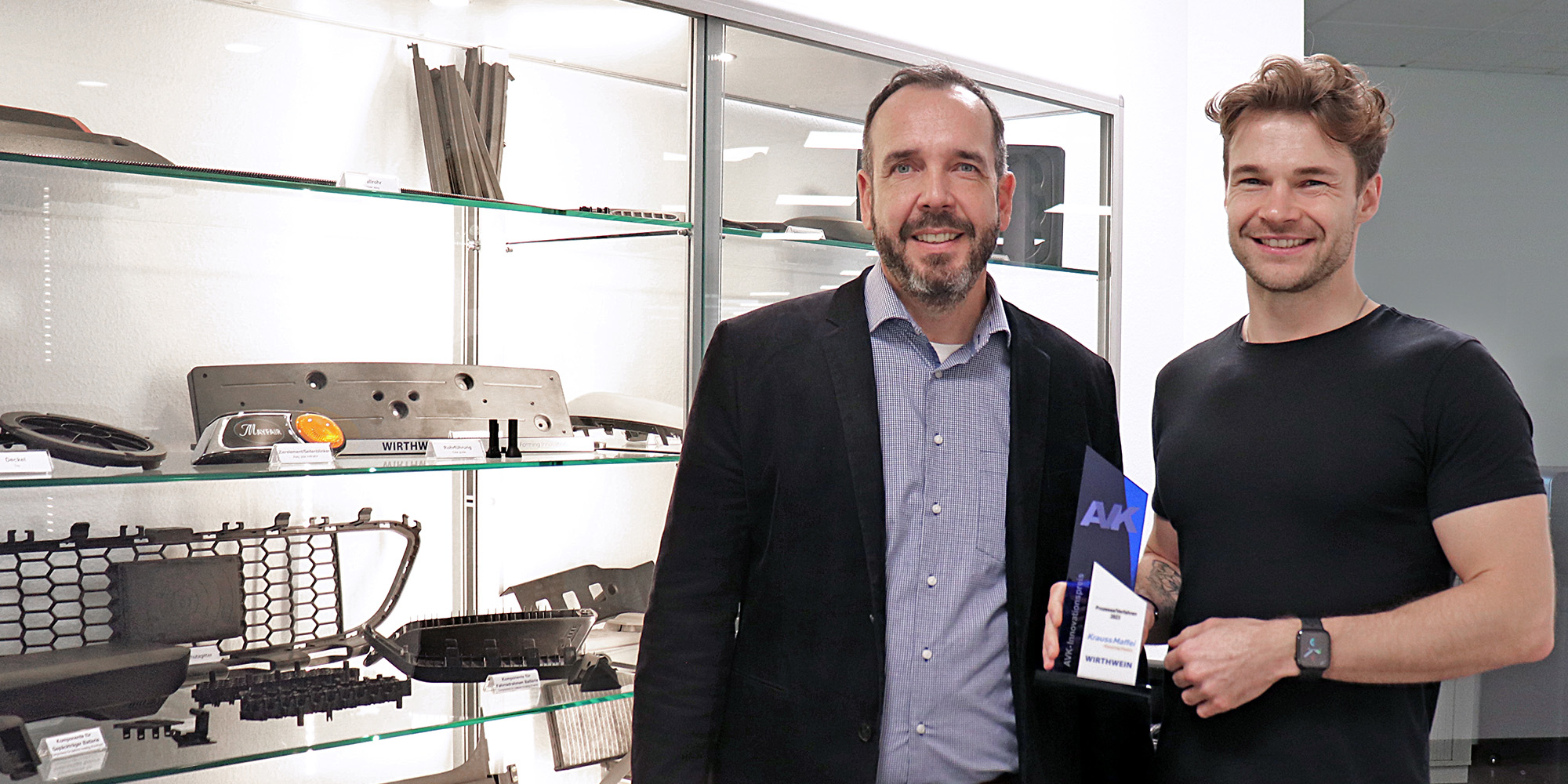

1. Platz in der Kategorie „Prozesse und Verfahren“ der “Industrievereinigung Verstärkte Kunststoffe e. V. (AKV)” geht an das Gemeinschaftsprojekt „Langglasfaser Direktverarbeitung” von Wirthwein und KraussMaffei.

Einsatz und Herstellung von langglasfaserverstärkten Kunststoffen

Der Einsatz von Langglasfasern (Faserlänge ~10 mm, Granulatlänge ~12 mm) zur Erhöhung der Festigkeitswerte insbesondere bei crash- aber auch strukturrelevanten Bauteilen ist mittlerweile Stand der Technik. Vor allem aus der Automobiltechnik ist diese Werkstoffgruppe nicht mehr wegzudenken. Der Einsatz von PP-LGF (Polypropylen mit Langglasfasern) erstreckt sich bei Wirthwein von Aggregateträgern über Lüfterräder bis hin zu Zargen. Durch die festigkeitssteigernde Wirkung von Langglasfasern kann häufig auf das im Vergleich zu Polypropylen relativ teure und hinsichtlich des CO2-Footprints stark belastete PA (Polyamid) verzichtet werden. Insbesondere beim PCF (Product-Carbon-Footprint) können Reduzierungen von bis zu 200 % realisiert werden. Auch sind Dauergebrauchstemperaturen von 1000h/150°C für heutige Polypropylen-Typen aufgrund der vorhandenen Additivierungsmöglichkeiten möglich, wodurch der Einsatz von Polypropylen in temperaturkritischen Bereichen keinen Zielkonflikt mehr darstellt. Neben den Vorteilen von PP-LGF besitzt das Material zwei wesentlichen Nachteile: Die Materialien sind aufgrund des Herstellungsprozesses relativ teuer und der CO2-Footprint ist im Vergleich zum „Standardverfahren“ größer.

Verfahren

Die Glasfasern werden dem Imprägnierungs- und Beschichtungsabschnitt über Glasfaserrovings (Faserspulen) zugeführt. Das für die Imprägnierung und Beschichtung notwendige Polymer wird auf zwei speziellen Knetern aufbereitet und dem System zur Verfügung gestellt. Nach der Beschichtung laufen die Polymerstränge durch ein Kühlbad. Über eine Abzugsrichtung werden die Stränge anschließend dem Granulierer zugefügt. Abschließend wird das Granulat gereinigt.

Kosten & Qualität

Die Kosten und Qualität des Granulats hängen maßgeblich von der Abzugsgeschwindigkeit und dem eingesetzten Polymer, Additiv sowie der Glasfaser ab. Zu hohe Abzugsgeschwindigkeiten können zu einer ungleichmäßigen Ummantelung der Glasfaser führen, wodurch der Glasfaseranteil stark schwanken und die Qualität leiden würde. Die eingesetzten Polymere und Additive sind häufig dahingend optimiert, dass sie in weiten Anwendungsgebieten – auch in Hochleistungsbereichen – eingesetzt werden können. Beide Faktoren führen dazu, dass PP-Konzentrate im Vergleich zu ihren einzelnen Ausgangsstoffen relativ teuer bzw. teilweise auch „overengineered“, d. h. für den Einsatz zu „hochwertig“ sind.

Neuentwicklung PP-LGF direkt

Durch die Neuentwicklung des LGF-Direktverfahrens konnte der Schritt der LGF-Granulatfertigung umgangen werden. Anstelle einer aufwändigen Ummantelung werden die Glasfasern, das Polymer und die entsprechenden Additive direkt dem Spritzgussprozess zugeführt.

Ein besonderes Augenmerk liegt auf der Sonderschnecke. Diese wurde im Rahmen einer Promotion bei KraussMaffei in Zusammenarbeit mit Wirthwein entwickelt. Die angepasste und optimierte Schneckengeometrie reduziert den Glasfaserabbau während der Verarbeitung erheblich und sichert so die Funktionsfähigkeit des Systems.

Vorteile im Vergleich zu unserem zu unserem heutigen Standardverfahren:

- Eigene Rezepturentwicklung: Durch die Möglichkeit, die Basiskomponenten selbst auszuwählen, kann für jeden Anwendungsfall ein maßgeschneidertes Material hergestellt werden. Overengineering wird vermieden.

- Direkter Einfluss auf die Kosten: Durch die eigene Rezepturentwicklung und den direkten Einfluss auf die Beschaffung können die Materialkosten optimiert werden.

- Reduktion des CO2-Footprints: Durch den Wegfall des Schrittes „PP-Konzentrat“ wird der Energiebedarf und damit der CO2-Ausstoß erheblich gesenkt, was für die Auftragsvergabe in der Business Unit Mobility wichtig ist.

- Einsatz von Rezyklaten: Zur Reduzierung des CO2-Footprints und der Materialkosten können beim neuen Verfahren auch Rezyklate eingesetzt werden. Insbesondere die Möglichkeiten einer Additivierung zur Optimierung des Eigenschaftsprofils macht dieses Verfahren extrem interessant.