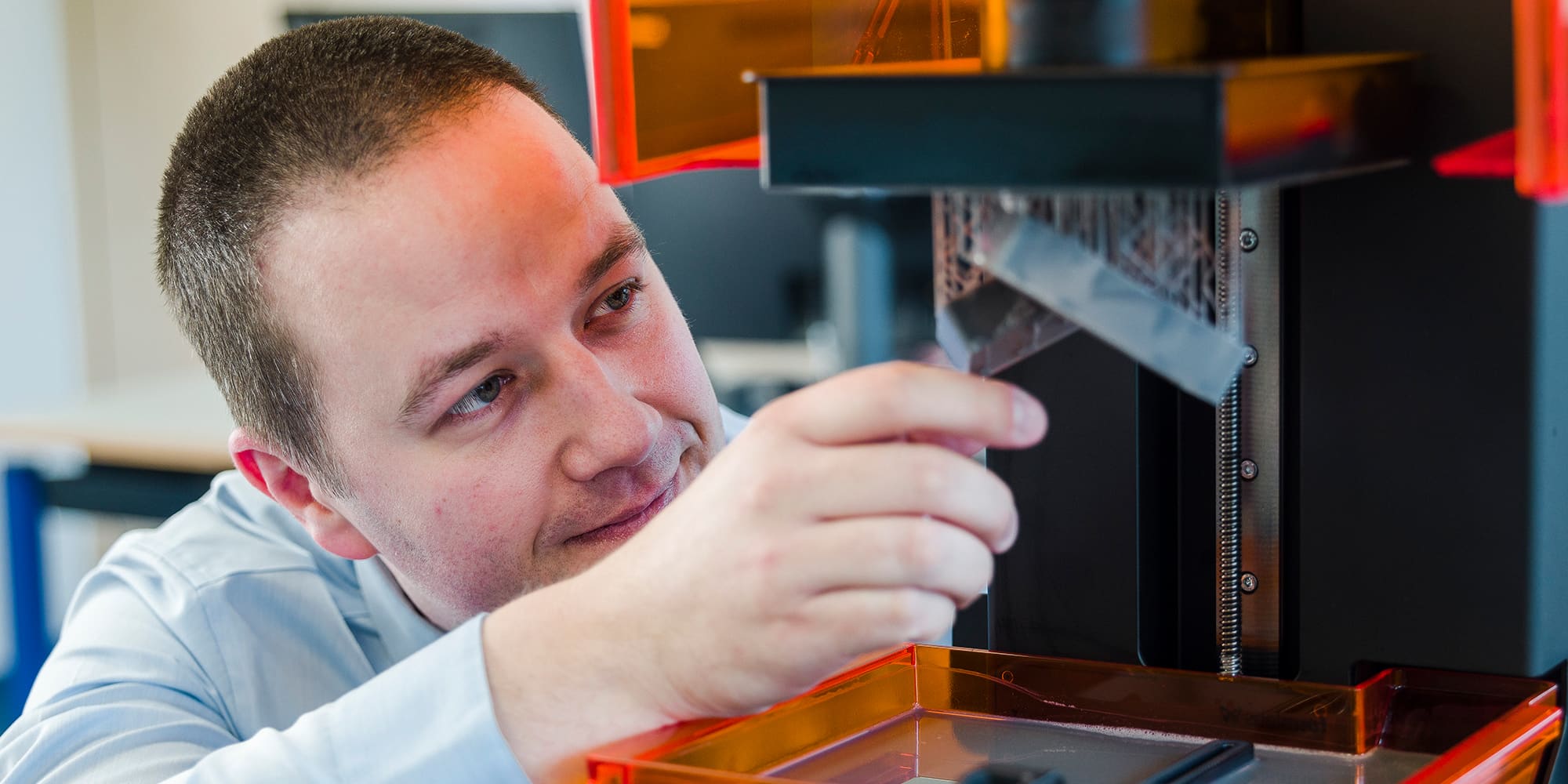

3D-Prototyping Technologie fertigt erste Muster über Nacht

Schnelle und kundenspezifische Produktentwicklungen sind bei Riegler seit 70 Jahren der Antrieb für den schrittweisen Ausbau des Technologiespektrums. Für die Beschleunigung des Entwicklungs- und Konstruktionsprozesses investierte Riegler kürzlich in die 3D-Prototyping Technologie im eigenen Haus. So können dem Kunden erste Ideen schnell und anschaulich präsentiert werden. Der große Vorteil liegt darin, dass nach Vorliegen einer 3D-Konstruktion über Nacht erste Muster hergestellt werden können.

Die Basis legt die Konstruktions- und Entwicklungsabteilung der Riegler GmbH & Co. KG, die erste Kundenideen konstruktiv mit Hilfe eines CAD-Systems in eine kunststoffgerechte und später wirtschaftlich herstellbare Form bringt. „Wir haben bereits die Technologie des 3D-Prototypings für neue innovative Verschlusssysteme sowie Baugruppen eingesetzt, dies auch in der Kombination von harten und weichen Materialien“, erläutert Dr. Thomas Jakob, Leiter der Business Unit Medizintechnik bei der Wirthwein AG und damit auch verantwortlich für Riegler im hessischen Mühltal. Bei Riegler wird dieses Verfahren genutzt, um den Kunden, bereits zu Beginn des Entwicklungs- und Designprozesses, erste Muster schnell und anschaulich vorzustellen und Design sowie eine erste grobe Funktionalität zu überprüfen.

Fokus auf Beschleunigung von kundenspezifischen Produktentwicklungen

Zur ersten Funktionalitätsprüfung wurde das Verfahren des 3D-Prototypings bereits genutzt, um Steifigkeiten sowie die zukünftige Montage von einzelnen Bauteilen zu überprüfen und mit dem Kunden abzustimmen. Der große Vorteil liegt weiterhin darin, dass auch der Kunde schnell und kostengünstig erste Prototypen vorliegen hat, die in Form und Design dem späteren Serienstand sehr nahe kommen. Die Erfahrung in der Konstruktion, Materialauswahl sowie Designfindung für eine spätere Serienproduktion - auch bei großen Stückzahlen -fließt aus 70 Jahren Erfahrung bei Riegler ein. „Damit erweitern wir unser Leistungsspektrum mit klarem Fokus auf Beschleunigung von kundenspezifischen Produktentwicklungen“, so Jakob gegenüber der MedPlast.

Riegler GmbH & Co. KG

Seit über 70 Jahren ist die Riegler GmbH & Co. KG ein leistungsstarker Systemlieferant in der Kunststoffverarbeitung und Entwicklungspartner für kunststoffbasierte Produktlösungen. Mit dem Fokus auf Qualität und Innovation hat sich die Riegler GmbH & Co. KG in den Branchen Diagnostik, Medizintechnik, Pharma und Kosmetik international einen Namen gemacht – und das mit hochpräzisen, kundenspezifischen Komponenten, Baugruppen und Systemen. Zu den Kernkompetenzen zählen Entwicklung, Konstruktion, Werkzeugbau, Spritzguss- und Blasformfertigung sowie ein breites Spektrum an Montage- und Veredelungsleistungen. Der Großteil der Produktion befindet sich in Reinräumen gemäß ISO 14644-1 Klasse 7. Höchste einheitliche Qualitäts- und Hygienestandards werden durch ein lückenloses, zertifiziertes Qualitätsmanagement gemäß DIN EN ISO 9001 und DIN EN ISO 13485 sichergestellt.

Aktuell arbeiten 300 Mitarbeiterinnen und Mitarbeiter an drei Standorten in Mühltal und Ober-Ramstadt – und das auf rund 55.000 Quadratmetern Gesamtfläche.

Seit 2005 ist die Riegler GmbH & Co. KG ein Tochterunternehmen der international agierenden, familiengeführten Wirthwein-Gruppe. In weltweit 21 Unternehmen beschäftigt die Wirthwein-Gruppe rund 3.650 Mitarbeiter/innen in den Geschäftsfeldern Automotive, Bahn, Elektroindustrie, Hausgeräte, Medizintechnik und Innenausbau.